三辊行星轧机轧制温变区冷却设计及应用

肖德 夏能军 雷海春 毛细平

(江西江铜龙昌精密铜管公司,江西南昌 330000)

摘要:本文针对三辊行星滚压成形过程中的温度场、塑性变形及流动特性、轧辊金属疲劳演变规律及轧辊结构优化等关键科学问题开展研究。针对三辊式行星滚轧成形中存在的热问题,本文提出了一种三辊式滚轧成形新方法。本课题提出一种可调节喷嘴喷水环流冷却新方法,以准确追踪轧制过程热变点的轨迹,确保辊温变区的稳定性和持久性。根据轧制区各部位和热磨点的散热需求,采用水口水圈直径灵活调整,实现了对各轧热部位的精确控制。该结构能有效降低轴类零件的热变形破坏及表面粗糙度,使其使用寿命大幅增加,生产成本降低,并能显著改善轴类零件的表面质量。本研究成果可为改善铜坯热连轧技术水平和经济效益奠定基础。

关键词:温度场;变形;金属流速;点轨迹;可调水嘴喷水环;轧辊寿命

一、轧制过程轧辊表面速度场、温度场的变化

三辊式行星滚轧技术是指在滚轧过程中,通过滚柱和滚柱之间的凸环和固心杆构成的薄膜孔,使其发生明显的塑性变形,并最终成形。从Φ92×25 到Φ50×2.5,加工效率达到92.91%。这种强烈的塑性变形不但使铜管的外形和尺寸发生了变化,由此,合金的显微组织也随之改变,从冷变形到热变形,使铜晶粒尺寸得到优化。铜管坯-轧辊接触过程中,接触点温度由低温逐步升高到高温,这是一个热-力耦合过程。

在轧制过程中,连铸坯从减径变形区转入变形区后,其流动速率不断增大,温度急剧上升直至重结晶。成型之后,在成型阶段,管坯的流动速度、温度均为最高,此时,金属流动强度最大,可实现铜管的成型与圆整,且排气顺畅。在归圆定径区,随着轧速的提高,连铸坯温度呈阶梯式下降趋势;为了加深对这一过程的认识,提出了一种通过跟踪某一轴端点位置的变化来仿真其温度变化的新方法。

结果表明:在铸轧初期,铸锭与铸轧过程中,出现了明显的周向摩阻力和轴向摩擦力。轧辊表面的温度和摩擦系数都发生了很大的变化。为了验证理论分析的准确性,研究人员通过精确测量了整批铜坯的轧辊表面温度,获得了轧制过程中轧辊表面温度的动态变化。(见图 1 所示)。此外,还用平均值绘制出了平均轧辊表面温度的雷达图(见图 2 所示),由图可知,由于摩擦因数变化和金属变形速率变化,各断面轧辊表面温度差异较大。

因此,要达到有效的冷却,延长其使用寿命,就需要对辊面不同部位的温度差、摩擦系数等问题进行深入的分析。并针对相应辊段在不同工作条件下的运行轨迹,推导出了相应的点冷方案。通过本项目的研究,可以为进一步优化热轧工艺,改善热轧带钢的质量,同时也可为冷轧机辊系的设计提供重要的理论基础和技术支撑。

图 1 轧辊表面温度变化曲线

图 2 轧辊表面测温均值雷达图

二、轧制点轨迹和温变区冷却设计与应用

轧制生产中,辊面各部分的冷却要求准确而又复杂,对设计人员提出了更高的要求。为此,首先要解决的问题就是如何精确地计算出滚柱旋转角度和滚压角。这一步的研究意义重大,其直接关系到后续轧制过程中表面接触轨迹的准确描述,也是冷却环件设计的关键基础。

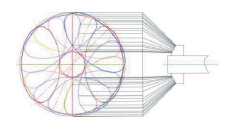

建立了准确的滚轧动力学模型,实现了滚轧过程中滚柱运动的仿真,并绘制了滚柱部分的点接触轨迹图(见图 3所示)。该曲线既能反应出轧制过程中轧辊与轧件的真实接触状态,又能反映出轧制过程中各辊面上的热需求空间分布特点。

直接将点触迹线曲线与前端水环面准确对应。该方法具有很高的技术难度,既要保证轨迹的连续性,又要保证映射的精度,否则,即使是很小的误差,也会使冷却水不能完全覆盖轧辊的热区,进而影响冷却效率和资源的利用。

绘制完毕后,就能在喷水环上找到定位基孔的中心点。这几个中心点不但为冷却孔的设计提供了依据,而且对精密冷却也起着重要的作用。在此基础上,采用现代流体力学理论,结合辊筒的温度变化特征,运用现代流体力学理论,通过数值模拟,求出环冷机冷却水孔口的运动轨迹(见图4所示),并给出了冷却水量的计算公式。

最后,根据计算出的流量,可以准确地确定相应的水口开口尺寸。这个过程不但需要设计人员具有很好的水力学基础,而且也需要很好的理解辊筒的冷却要求。经过严格的设计与计算,保证了辊面各部分的准确、有效的冷却,提高了轧制工艺的稳定性,提高了管材的质量。

图 3 轧制过程轧辊冷却示意图

图 4 冷却孔位映射计算示意图

在滚轧技术创新中,水环设计突破传统的侧旋式进水法,巧妙保证了每一个孔型内的水流都能准确匹配滚柱上的点接触运动,实现了对滚柱的连续喷射。为适应各温度区间辊筒对冷却强度的差异性要求,冷却水环采用可变孔径调整方式,实现对辊筒内部水流方向的可变调节。该设计(见图5 所示)能够使辊子表面的各部分得到连续和足够的冷却,因此,因摩擦疲劳引起的粗糙度大大减少,使出料精度和管材表面质量得到进一步提高。

其中,冷却环的孔形设计采用了等直径的基孔,并配备了多种口径的喷嘴。这种新颖的结构可以实现对轧辊弯曲角度的快速调整,从而确保了整个轧制过程的平稳和高效率。尤其是当角度发生变化时,操作人员可以迅速调整喷嘴的尺寸,以实现精确的水量调整。这种结构不仅提高了滚压加工的灵活性,而且降低了制造难度,缩短了制造周期。

在对其进行设计和优化时,每个环节都进行了仔细的考虑和计算,从而保证了冷却环能很好地满足苛刻的轧制工艺需求。冷却水环通过对冷却水的流向和射流速率的精密控制,可对辊面不同部位进行准确的冷却。因此,可有效地提高轧辊的使用寿命,提高产品的质量和成品率。本项目的研究结果将为轧制过程的优化提供强有力的支撑,并为相关行业的技术进步建立新的基准。

图 5 可调旋转水孔和旋转进水布置布置设计

新开发的制冷装置已在工业上得到了良好的应用。本课题创新地提出一种全新的锥状射流冷却模式,区别于传统的一、三排孔定径环形射流,可实现滚柱更连续和均匀的冷却。为了更科学地检测这台装备的服役性能,作者对 20 个轧距后的辊轮表面进行了检测。

实验表明,使用这种新的冷却装置后,轧辊的磨损量和粗化程度都有了很大的改善,最大轧制压力从 80 多道增加到 100 多道。这一改进,不仅使轧辊的使用寿命大为延长,还使生产更加顺畅,提高了生产率。

在成功地通过了一条生产线的测试之后,这种制冷设备很快就扩展到了两条生产线上。通过对实际生产数据的分析,发现使用后的轧管使用寿命平均提高 20%左右,A 品种轧管的出材率提高了 15%。以上研究结果表明,该新型冷却设备具有良好的应用前景,可为我国热轧过程的不断优化与升级提供有力的技术支撑。

结束语:

本项目以三辊行星轧机为研究对象,通过对三辊行星轧机的轧制工艺进行深入研究,实现了对其点接触运动轨迹的数值模拟,为进一步优化连续冷却工艺提供理论依据。在准确轨迹仿真的基础上,将铜坯轧制的点接触轨迹图映射到冷却环面,从而达到对冷却水流的精确追踪和持续冷却。通过对不同点位的排列方式及流道尺寸的设计,使制冷效果得到明显提高。本项目针对滚轧过程对换角的快速响应要求,创新提出一种可变直径可调喷头,实现对射流角度及射流流量的柔性调节,保证冷却系统高效运转。通过这一系列的优化,不但使轧辊的使用寿命得到了极大的提高,而且使轧管表面质量得到了明显的改善。

参考文献:

【1】董营.三辊行星轧机轧辊的热力耦合分析研究[D].山东:山东大学,2016.

【2】河南宇星铜业有限公司.一种三辊行星轧机轧辊:CN202421093270.7[P].2024-06-18.