铜加工连续挤压工装模具的改进

毛细平 肖德 夏能军 雷海春

(江西江铜龙昌精密铜管公司,江西南昌 330000)

摘要:连续挤压法是一种新的金属塑料成型方法。它具有资源节约,利用率高,成本低的特点,尤其适用于铜材的加工。为提升铜零件连挤模具的工艺水平,本课题拟通过变长挤出模具、引入偏心机构等方式来拓展其扩径区域,并配备锁定环及预热衬垫。通过对比分析,对改进前、后的模具材料特性进行了对比分析。研究结果可为铜基材料连续挤压过程的优化提供理论基础与技术支撑。

关键词:铜加工;连续挤压;工装模具;改进措施

一、铜加工连续挤压工装模具设计

1.镶嵌式腔体

铜模在连续挤压过程中容易发生断裂、热塑变形等问题。在高温、高压的条件下,在铸型进口处的铜层与铸型表面的摩擦生成了镍基合金,从而产生了很大的压力。为了避免裂缝的发生,嵌件的嵌件是由混凝土浇筑而成的。嵌套腔设计包括模面、操作台、镶块及限位装置,均为“热套”工艺。就是将模具表面加热后,利用热胀冷缩的原理将嵌件固定住。嵌件的大小是圆形的,喇叭状的渐变的直径,可以方便的替换破损的零件,而不是整个的。另外,分体结构只要求腔体部分为镍基高温合金,中空部分为 H13 钢,循环再用可大幅度降低制造成本。

2.组合式挡料块

铜模在连续挤压过程中容易发生断裂、热塑变形等问题。在高温、高压的条件下,铸型进口与铜材料之间的摩擦会产生很大的应力,容易出现开裂现象。为了解决这一难题,在嵌套式空腔中引入了混凝土嵌件,提高了嵌件的强度。它由模面、操作台、镶块和限位件组成,采用“热套”技术,将模具加热后,利用热膨胀的原理将镶块固定住。嵌件的设计是长圆型的,从大到小的逐渐变化,容易替换。另外,分体结构只要求腔体部分为镍基高温合金,而中空片部分为H13 钢,这样不仅可以降低成本,而且可以方便地循环再用。

3.内冷式挤压轮

用铜材进行大断面产品的连续挤压时,由于受到较高的变形压力及较高的温度,挤压轮容易发生损坏。常规的冷却方式存在局限性,很难将挤出轮的温度降低到安全范围。内冷挤出轮是一种侧、工两部分,它们之间开有 6-20mm 大圆孔道,它们之间用管子相连,构成了一种内部冷却水通路。这种结构使挤出轮的冷却性能得到明显提高,工作温度得到了明显的提高,挤出轮的使用寿命也得到了很大的提高。

二、铜加工连续挤压工装模具的改进

1.无氧铜带

无氧铜带材是中高端电子元器件的核心材料,在电力、家电、通讯、光电和计算机等行业得到了广泛的应用,如电缆、射频同轴电缆、电脑微型散热器和柔性电路板等。它的制作对电学性能、氧含量、化学成分、力学稳定性、形位公差、表面粗糙度和边缘材质等都有很高的要求。

常规的无氧铜带材生产方法有两种,一种是垂直半连续铸造,另一种是全连续轧制-热-冷轧制。前者工艺流程复杂,材料消耗大,设备投资大;后者具有流程简单、能耗低、投资少等优点,但是企业的利润比较低。

.采用 20-30mm 的无氧铜杆作为基体,经连续挤压得到原始带材,再经过冷轧、退火和表面处理,得到无氧铜带材。该方法通过在高压下产生的摩擦来促使物料变形发热,从而避免了热的产生、滚压和创切等工序,是一种高效节约材料的方法。

2.铜排及异形铜排

铜导线具有良好的导电性能,被广泛用于高、低电压开关柜、开关接点、母线槽等场合。异形铜条是直流电动机和励磁电动机等关键部件的关键材料。目前中国铜棒材的生产多采用连续挤压法和普通挤压法。传统的加工方法存在流程长、时间长、原料消耗大、产品品质不稳定等问题。

铜条连续挤出是一种拉拔-连续挤出-精整-锯切的新技术,其工艺流程短、设备投入小、用料省、管理高效。此外,所制得的铜条组织细小,热力学性能好,导电性能好。

在异型铜排生产中,连续挤压工艺也起着举足轻重的作用。为确保铜杆的质量,在设计中应充分考虑零件的外轮廓及内缩比。该流程的实现,将有力地推动电力设备制造业的科技创新与发展。

3.无氧铜棒

无氧铜杆是真空电气设备的核心材料,对其制造技术有着极其苛刻的要求。目前,无氧铜棒材的主要生产方法有:连铸-热拔半熔、连挤两种。连续铸-热拔半熔是一种较为传统的生产方法,但是需要严格控制氧含量。与此相反,采用连续挤出工艺,在连续挤出基础上,可使流程简单化,降低投资,达到快速、节能的目的。采用该方法生产出的无氧铜杆具有较低的含氧量和较高的综合性能,并且具有较大的弹性,可以很好地适应真空电子器件对材料的高要求。

三、连续挤压技术在铜加工的具体应用

1.连续挤压技术

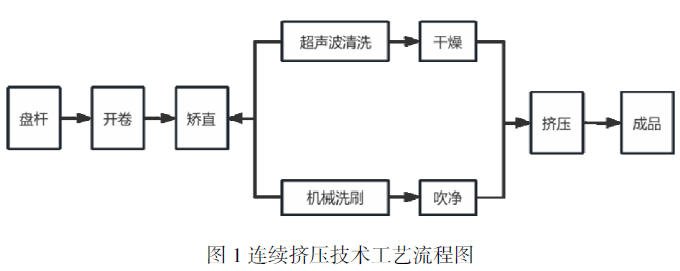

连续挤压是利用挤压辊和材料之间的摩擦来进行能量转换的一种有效的加工方式。其工艺流程为:首先对铜片进行粗加工,达到规范要求,再清洗、烘干,以确保铜片的洁净。接着,在圆柱体内部焊接一个长方形的方块,使其承受平均的压力,从而防止了铜片的断裂。在此过程中,铜基体内部的原子运动加速,有利于获得平整的成型表面。与常规方法相比,本方法能得到更平滑的断面,使铜箔制品的品质和生产效率有较大的提升。这一程序的具体程序(见图 1),可作为职业研究和科技研究的参考。

2.改进挤压模具的不等长定径带和偏心结构

在铜材料的挤出过程中,通常采用平面图案的初步设计,在这种情况下,铜件的截面面积、铜件的长度以及给料的方法都应加以考虑,其中以铜件在挤出过程中的变形为重点。普通的铜件连挤模具,其尺寸的边长大约是 3-6 毫米,但是由于铜材料的抗腐蚀性非常弱,并且材料也比较软。经过长时间的挤压,要保证它的成型度,其端心点要与挤出空腔的中心轴错开。

3.改进增加延展槽区域

由于在连续挤出过程中,所述的中心点会发生一些改变,所以在铜件连续挤出模具的设计过程中,需要对延伸槽区进行改进,这些改变表现为定位偏差、长度不定等方面,导致其在铜件加工过程中会受到限制。

4.改进设立阻流环

在铜片的前端加装环形模具,能阻止金属分子的移动,并使得铜片有一定的扩散;压环通过对铜在横断面上的非规则连续挤出,减弱了铜芯上的铜分子活性,从而使金属分子发生侧向弯曲的可能性降低。

5.改进前期预热工作

在对铜件连续挤出模进行改造的过程中,要做好预先的预热工作,可以将延伸槽两侧的门板关上,将其加热到更高的温度,从而保证了延伸槽内的温度在两个方向都是一样的。在此基础上,通过对温度的调控,使合金元素之间的反应活性得到显著提升,从而可以有效地解决挤出过程中存在的不均衡问题,从而提高挤出过程的生产率。

四、连续挤压在铜加工的应用效果

将该工艺应用于铜件生产中,使铜件的加工品质有了明显提高。为了验证该方法的有效性,本项目以 SCHUMAG公司为例,以 SCHUMAG 公司为平台,KZ-RP-0B(20-120)为核心,配置恒转矩驱动的电动机为 180KWD.C。考虑到铜质材质的特点,为了达到 25kN 的最大拉力,将拉丝装置的转速设定为 300 米/分钟。

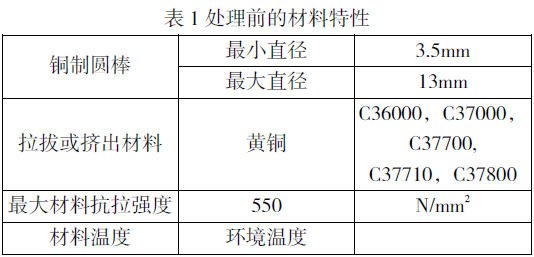

在制作前,详细地分析了铜材料的各项性能,测试结果(见表 1),以便更好地检验它的应用效果。铜材料在连续挤出过程中的性能发生了很大的变化(见表 2)。通过与常规挤压相比,这种方法可以得到内孔尺寸均匀,加工后容差小的特点。此外,还对连续挤压模具进行了改进,使得铜零件的尺寸误差控制在 1 毫米以内,从而改善了铜零件的成型质量。这表明,连续挤压不仅能够实现 Cu 材料的加工效果最佳,还能够极大地提高产品的实用性和满意度,为铜制品产业的技术创新和质量提高奠定了坚实的基础。

结束语:

综上所述,连续挤出技术以其高效、节能、低技术投入和高品质的特点,在铜材制造领域占有举足轻重的地位。某公司从九十年代开始,一直在进行连续挤出技术的研究开发和技术创新,开创了一种在铜材制造行业具有很强的技术力量的连续挤出技术。通过对铜件的连续挤出工艺的研究,使铜件的生产效率与品质得到了进一步的提高。在今后的日子里,随着科技的不断发展与创新,该技术会越来越成熟,越来越完善,它将会成为钢铁产业发展的一个重要支柱,促进整个产业朝着更高效、更环保、更可持续的方向发展。 参考文献:

贺云坤 . 高效换热管及工装模具的出路在于自主创新[C]//2010’中国铜加工技术创新及产业升级大会论文集.2010:162-168.