浅析异型铜材成形模具的设计与优化

夏能军 雷海春 毛细平 肖德

(江西江铜龙昌精密铜管公司,江西南昌 330000)

摘要:铜材和铜材是我国最主要的工业原材料,尤其是各种类型的铜材,在生产和使用方面都取得了优异的成绩。在铜管制造过程中,模具是一个非常重要的环节,它的设计是否合理,将直接影响到铜管产品的质量。本文主要是对异形铜材料在实际生产中出现的一些常见问题进行了深入的研究和分析,并从生产工艺和模具设计两个方面进行了详细的研究和分析,以期能为我国异形铜材料生产中出现的一些共性问题提出有效的解决办法。本项目的研究成果将为我国特种铜材料的高效制备和产品品质的提高奠定理论基础,同时也将为我国有色金属产业的发展提供新的思路和方法。

关键词:异型铜材;模具;设计;优化

一、异型铜材的生产加工现状

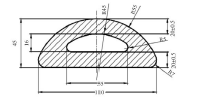

本文以一家企业所生产的“D”形铜型材为实例,对目前异型铜型材的制造和加工状况有了一个较为全面的认识。它的断面形状像英文的大写“D”,是一种特殊的结构形式。该材料对力学性能提出了苛刻的要求,其拉伸强度应为300-340 N/mm²,布氏硬度应为 81.6-107.1,电导率不低于97%(如图 1 所示)。这些高标准极大地提高了 D 形铜管的制造难度,尤其是如何有效地控制其底边与曲面厚的一致性,制造中容易产生偏壁现象,给制造技术与模具设计带来了极大的挑战。

图 1“D”型铜管结构图

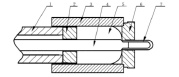

通过对异型铜材料偏壁现象的分析,认为主要有两个方面的原因。首先,采用 1800 t 水平水封式油压机开坯,在开坯过程中,因受到的压力不均匀,造成最终产品的质量很难保证。另外,由于模具和装备的状况较差,导致了材料的流动性不足。其次,拉拔结束时,如果 30 t 拉拔机不能达到设计要求,也会出现侧墙现象。在“D”形铜管热挤过程中,还存在着模具开裂和制品扭曲变形等难题,需要进一步深入研究。异型铜材的热挤压原理(如图 2 所示),各组成部分分别是 1:挤压轴、2:挤压垫、3:挤压筒、4:穿孔针、5:铸锭、6:挤压模、7:挤压管材。

图 2 异型铜材热挤压原理图

二、异型铜管生产过程出现的问题

1.“D”型铜管的偏壁及扭拧问题

“D”形铜管坯在制造过程中,存在着偏墙和扭转变形等问题,严重地影响了制品的质量。偏墙问题是指铜管的底边与圆边的厚度不一致,而扭转问题是指铜管在不同的角度上出现了扭曲。这两种状况都将使铜管失效。

对其原因进行了分析,一是热挤型工作带的设计非常重要。当工作带长度不够时,模具内孔与金属之间的摩擦力变小,导致热挤压时金属流量过大、分布不均,易产生扭曲、偏壁等现象。其次,热挤型和打孔针之间的相对位置偏差也是主要原因。在热挤过程中,穿孔针头同时受到拉伸和压缩应力,而热挤过程中,凹模受到横向和垂直两个方向的作用力,从而引起两个方向的相对位置变化,从而形成偏墙。最后,由于穿孔针、热挤模、挤压筒和挤压轴在一条轴线上,长期加工会造成挤压轴运动导轨的损伤,造成四个部件不在一条直线上,从而引起侧壁。

2.“D”型铜管的热挤压模具开裂问题

“D”形铜管热挤工艺中易出现裂纹,是目前急需解决的难题。如果挤出压力太大,或者设定的挤出率不够合理,就会使模具出现裂纹,从而影响制品的品质。

本文针对废旧“D”形铜管及热挤模中出现裂纹的原因进行了详细的分析,并提出了相应的解决办法。研究表明,由于模具在加工时受到压力、摩擦和温度等多种因素的共同作用,很容易发生热疲劳。热疲劳会使模具材料的力学性能退化,易碎,在挤压时产生裂纹。研究结果可作为优化模具设计,调整生产工艺,降低模具裂纹,提高制品质量的重要参考。

3.“D”型铜管拉拔生产阶段出现的问题

在“D”形铜管拉制过程中,模与模之间的配合精度直接影响到了产品的质量。如果模具和模具安装不合适,产生错位,会直接造成偏壁和扭曲等现象。另外,拉拔力也不可忽略。在压力分布不均匀的情况下,“D”形管子受到过大的力,在管子和拉拔芯间形成了轴向压力。在此过程中,由于受力状态的变化,会引起芯棒与铸模之间的位置发生变化,从而导致异型管的侧壁变形和扭曲。因此,如何优化“D” 形铜管拉拔工艺,提高模具与模具的匹配精度,并对拉拔力进行严格的控制,是解决该工艺难题的关键所在。

三、异型铜材成形模具的优化方案

1.“D”型铜管热挤压用模具的优化方案

用于挤压异型铜材料的模具要求具有良好的稳定性和良好的物理特性,是保证产品尺寸精度和质量的根本保证。为了提高异形铜管的产量和品质,设计出合适的挤出模是必不可少的。由于铜型材在制造中经常会遇到一些问题,这些问题都是由挤压模、穿孔针和拉拔模等部分引起的。所以,如何对其进行优化设计就变得非常重要。重点研究提高铸型结构的稳定性,提高铸型的耐磨性和抗热疲劳性。保证了 “D”型铜管在工作状态下,长期维持高精度,不会过早出现塑型变形、裂纹等问题,使产品质量与生产效率得到有效保证。

(1)热挤压模具不同问题的应对方案

①热挤压模具开裂的应对方案。

“D”形铜管热挤过程中出现的裂纹现象,说明了其设计不合理。在制造“D”形铜制品时,通常使用的锥形模由于在高载荷下容易产生热疲劳,从而引起铸型裂纹。为此,本项目在常规铜材热挤锥模具的基础上,针对“D”形铜管热挤挤出模进行了有针对性的改进。对其进行改进的主要措施是减小其挤出率,主要是增加进料口的角度和加长工作带的长度。改进后的模具在实验中没有产生裂纹,但是产品的质量仍然有一定的起伏。这说明,尽管改进后的制品裂纹问题得到了很好的解决,但是对制品品质的其它影响因素还有待于进一步探讨与优化,才能使“D”形铜管的生产效率与品质得到全面提高。

②为解决“D”形铜管在热挤压时易产生偏墙现象,从工艺上对工艺设备进行了改造。确保穿孔针,挤出筒,挤压轴和热挤模中心对齐,同时,对热挤型工作面与挤出鼓的结合处进行了优化设计,消除了型腔,对模头与模座之间的配合间隙进行了仔细的检测,保证了调节到位。但是,通过调节后的实验结果表明,该方法并没有很好地解决侧墙问题。

在此基础上,将研究的思想转移到了铸锭加热过程中,并在此基础上,继续提高铸坯的升温温度,以考察其对铸坯偏析的影响。实验结果表明,铸锭的升温温度和偏壁现象之间没有直接的联系。

在剔除了大量的非关键性因素之后,本文着重讨论了模具自身的设计问题。研究结果表明,在原有的冲裁模具中,当金属流经定形孔时,会在铸型表面产生一个挤压死区,使应力得不到充分释放,从而引起冲模和穿孔机发生相对旋转,从而导致制品偏壁。

为了解决这个问题,在冲孔过程中,使用了一种定位键来定位模具和打孔针,以防止出现相对移位。通过试验证明,改进后的冲头能够很好地解决偏墙现象,提高了产品的品质。

(2)“D”型铜管生产用穿孔针的优化方案

“D”形铜管在生产工艺中,因截面形状不均匀,造成了铜管在加工时的受力不均匀。尤其是在穿孔针头附近,容易形成弯曲应力,从而导致了穿孔过程中的壁偏。但是,在急冷急热条件下,穿孔针的针体部位容易发生裂纹,严重地降低了加工效率,降低了制品的品质。

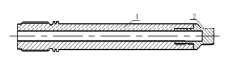

针对以上问题,本项目在传统整体打孔针结构基础上,提出一种双体结构(亦称为组合结构)打孔针。该优化方案将穿孔针分为针体部分(1)和针头部分(2)(如图 3 所示)。这样,既能增强穿孔针体的总体强度,又能使工作时所受的应力得到有效地分散,并能减小弯曲应力对其的作用,因此,可使孔壁偏离现象的发生率大大降低。

图 3 组合式穿孔针

针对“D”形铜管在制造过程中存在的高温退火、偏壁等难题,提出了一种新型的、具有自主知识产权的穿孔针头结构。本发明所述的打孔针是一种组合结构,它由针和针身两个部分组成。针身采用管状结构,并增加了水冷却管,有效地解决了由于工作温度过高而需要多次退火的难题,从而提高了生产率。针身可拆式设计,方便更换维修,同时针身可回收利用,减少制造费用。

通过现场测试,证明该组合穿孔针制得的异形铜管在100 个断面上,90 个断面上无偏壁。实践证明,采用这种优化设计的方法,既能延长穿孔针头的使用寿命,又能有效地解决“D”形铜管加工中出现的偏墙现象,为“D”形铜管的高质量、高效率制造奠定了坚实的基础。

2.“D”型铜管的拉拔用模具优化方案

针对“D”形铜管在拔制中出现的偏墙现象,提出了采用漂浮式模具结构的方法。本发明的浮模可根据实际生产情况灵活调整,保证了模具和模座的相对位置总是在最优的位置。该方案最大的优点是具有很强的柔性和适应性,能够及时地对工件的状况做出相应的调整,能够有效地解决异形铜管的偏壁问题。“D”形铜管的使用,使“D”形铜管的产量、品质得到了明显提高,为高品质的“D”形铜管提供了强有力的支撑。

结束语:

针对“D”形铜管的制造过程,对异形铜件成型模进行了优化设计,并进行了较详细的论述。重点研究了在拉拔模和挤出模等工艺过程中出现的异型铜产品质量不达标的问题。通过对挤出过程中模具结构的优化,使异型铜材料在热挤压过程中的稳定性及精度得到明显提高;通过对拉制过程中模具结构进行优化设计,可以较好地解决异型铜材料的拉制问题。通过上述有针对性的改进和优化措施,极大地降低了异型铜材料成型时的偏差和废品率,同时也为生产工序的顺利执行提供了强有力的保证。项目研究结果将对提高我国异型铜制品的制造效率、提高产品品质起到重要作用,并为我国相关行业的技术进步与产业升级提供强有力的支持。

参考文献:

【1】赵庆辉.异型铜材成形模具设计与优化[D].河南:河南科技大学,2015.

【2】扬中凯悦铜材有限公司,大全集团有限公司.一种异型铜材成形模具的智能设计方法及系统:CN202410222600. 6[P].2024-05-03.

【3】江西力博科诚铜业有限公司.一种异型铜材加工装置:CN202411428959.5[P].2024-12-13.